引言:“全员生产维护”还是 “全面生产维护”

关于“TPM – Total Productive Maintenance”的中文翻译,究竟是“全面生产维护”还是“全员生产维护”更为贴切?这是一个值得深入探讨的问题,也是理解TPM精髓的钥匙。

- “全员”,直指其成功的核心——所有员工的参与。它强调TPM不仅仅是维护部门的职责,更是从高层管理者到一线操作工的共同事业。

- “全面”,则在“全员”的基础上,揭示了更深远的内涵。这一译法在官方和学术上更为常见,因为它与另一套管理哲学——全面质量管理(TQM)——一脉相承。两者共享“Total”(全面)的核心理念,即一个全方位的系统性方法。

“全面”比“全员”的范畴更广,我们不能理解为“全员参与”就是TPM的全部了,因为他还涵盖了:

- 全效率:以设备综合效率(OEE)最大化为终极目标。

- 全周期:从设计、安装、运行到报废的全程管理。

- 全体系:系统地涵盖预防维修、维护预防和改良维护。

因此,最精准的理解是:TPM正是一个由“全员”参与,以实现“全面”效益为目标的系统化维护管理哲学。 带着这个理解,我们来深入探讨TPM的内涵、目标与实践方法。

什么是全面生产维护(TPM)?

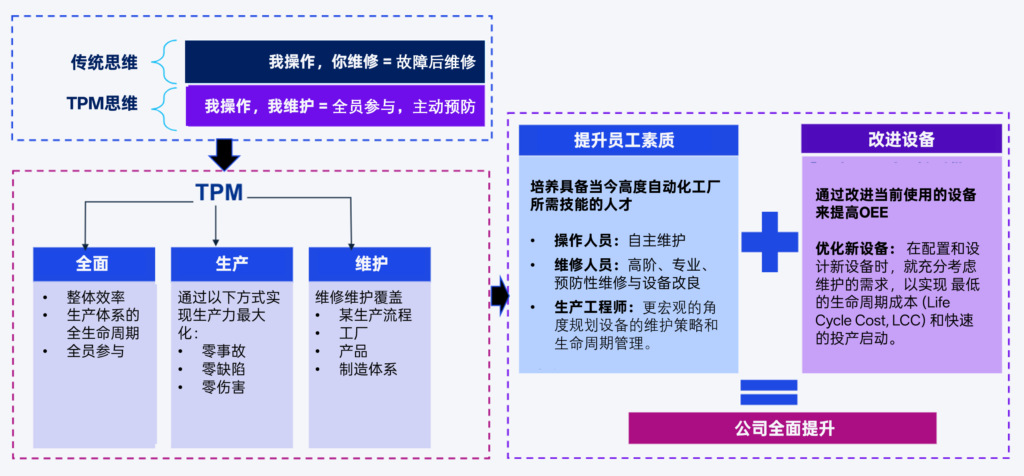

全面生产维护(TPM)是一种以全员参与为基础,以追求生产系统效率最大化(OEE)为目标,旨在彻底消除一切损失和浪费的企业革新活动。

TPM是一种综合性的设备维修体系。它是在二战后引入日本的美国“预防性维护”概念基础上,为满足更高生产效率需求而发展演变来的。日本企业发现,仅靠专业维修人员定期保养已不足以应对挑战。

因此,TPM的核心思想应运而生:打破“我操作,你修理”的传统分工,通过企业全体员工的共同参与来保养维护设备,系统性地追求生产效率最大化。它倡导“我的设备,我来负责”的主人翁精神,让操作员承担设备基础保养,使专业维修人员能专注于更复杂的故障诊断与设备改进,最终实现整体设备绩效的飞跃。

TPM的目标:消除损失,提升设备综合效率(OEE)

TPM的最终量化目标,是最大化设备综合效率(Overall Equipment Effectiveness, OEE)。它通过系统性地消除生产过程中的六大损失来实现这一目标。具体而言:

TPM通过“自主维护”和“计划性维护”来杜绝设备故障和意外停机;通过“个别改善”活动来缩短换型调整时间、根除导致降速和短暂停机的慢性问题;并通过“质量维护”来消除产品缺陷。通过消除这些具体损失,TPM能够直接、全面地提升OEE。

参考:OEE(设备综合效率)的计算方式 – 数字基座-观点与实践

追根溯源:TPM的诞生与发展

TPM的理念起源于上世纪60年代的日本,其发展深受美国预防性维修(PM)思想的影响。1961年,日本电装公司(Nippon Denso,丰田集团的零部件供应商)在推行PM时遇到了瓶颈:维修人员数量有限,无法应对日益增多、日益复杂的设备。

为解决这一难题,他们创造性地提出了“操作员自己进行日常维护”的想法,即“自主保养”的雏形。这一举措大获成功,不仅大大减少了设备故障,也解放了专业的维修人员,让他们可以专注于更复杂的维修和设备改善工作。

1971年,日本设备维护协会(JIPM)在总结日本电装等企业的成功经验基础上,正式提出了TPM的概念,并将其系统化、理论化,从此开启了TPM在全球范围内的推广之路。

TPM在中国的引入与实践

随着中国制造业的崛起和对精益生产理念的追求,TPM作为其重要支柱,也被广泛引入中国。许多企业在学习点检定修制后发现,要让这套制度发挥最大效能,必须有相应的文化和组织保障,而TPM恰好提供了完美的解决方案。

引入TPM,对中国企业意味着一场深刻的文化变革:

- 心态的转变: 从“设备是维修部门的事”,转变为“我的设备我负责”。

- 组织边界的打破: 生产、维修、技术等部门不再各自为战,而是围绕设备效率这一共同目标紧密协作。

- 技能的提升: 操作工不再是只会按按钮的“操作员”,而是成为了具备基础保养和诊断能力的多能工。

在这股浪潮中,中外合资企业扮演了关键的“播种机”角色。例如,上世纪90年代,一汽-大众等汽车企业在引进德方先进生产线的同时,也开始系统性地导入其合作伙伴推崇的TPM管理体系。

这在当时是一次巨大的文化冲击。德方专家强调的“操作工也要负责保养”的理念,与当时国内“工人只管生产,师傅负责维修”的传统分工格格不入。最初的推行充满了挑战,需要大量的培训、沟通和现场指导。然而,通过将TPM活动与班组建设、绩效考核相结合,并展示出实实在在的效果——设备故障率显著下降,产品质量稳步提升——TPM的理念才逐渐被接受并深入人心。

一个生产线的故事:两种文化,两种结果

为了更直观地理解TPM带来的变化,让我们来看一个发生在生产线上的故事:

- C工厂(未推行TPM): 操作工小王发现他操作的设备上有一个螺丝松了,但他认为“这是维修工的活儿”,于是没有理会,继续生产。几个小时后,螺丝脱落掉进机器,导致部件损坏,整条生产线紧急停工。维修工匆忙赶来,抱怨操作工不负责;操作工则抱怨维修工保养不到位。双方互相指责,生产损失巨大。

- D工厂(推行TPM): 操作工小张在进行班前自主保养时,也发现了一颗松动的螺丝。他立即按照培训所学,用手边的工具将其拧紧,并顺手清洁了设备周边的油污。整个过程不到一分钟。他还将这个问题记录在案,并在小组活动时提出“是否可以更换为防松螺母”的改善提案。最终,一个潜在的故障被消灭在萌芽状态,生产线平稳运行,设备的可靠性还得到了提升。

这个小故事生动地展示了“各扫门前雪”与“全员是主人”的巨大差异。

TPM的八大支柱

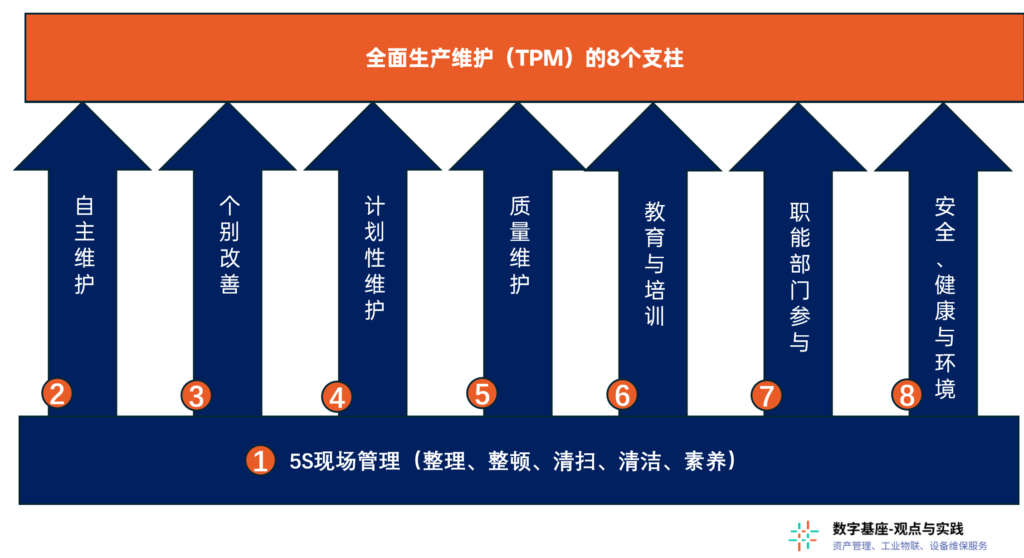

为了系统性地落地TPM,日本设备维护协会(JIPM)提出了著名的“八大支柱”,它们共同支撑起TPM这座大厦:

支柱一:5S现场管理

TPM的成功始于一个整洁、有序的工作环境。5S是其稳固的基石,它包含五个步骤:

- 整理 (Sort):区分必需品和非必需品,清理后者。

- 整顿 (Straighten):必需品定位存放,方便取用。

- 清扫 (Shine):清洁工作场所,并检查设备。

- 清洁 (Standardize):将整理、整顿、清扫制度化、标准化。

- 素养 (Sustain):养成遵守规则的习惯,并持续改善。

支柱二:自主维护 (Jishu Hozen)

自主维护是TPM的核心理念之一。它强调操作员通过“清扫、检查、润滑、紧固”等活动,承担设备的日常保养。这不仅能让专业的维护团队解放出来,专注于更复杂的任务,更能让最了解设备的操作员第一时间发现异常,防止小问题演变成大故障。

支柱三:个别改善 (Kobetsu Kaizen)

“个别改善”指的是组织跨职能团队(如操作、维护、工程技术人员),针对性地解决导致重大损失(如频繁发生的故障、换型时间过长等)的“瓶颈”问题。注意:有些翻译为“持续改进”,这并非原意。个别改善它区别于日常的点滴改善,是聚焦于关键问题的攻坚项目。

支柱四:计划性维护 (Keikaku Hozen)

计划性维护是由专业维护部门主导的、有计划的维护活动。它旨在通过定期检修、状态监测和预测性维护技术,在故障发生前进行干预,主动预防设备劣化和机械故障的发生,是实现“零故障”目标的关键。

支柱五:质量维护 (Hinshitsu Hozen)

质量维护的核心思想是“在源头保证质量”。它通过精确控制与产品质量相关的设备部件和工艺参数,确保设备不会生产出不合格品,从而实现“零缺陷”的目标,而不是依赖于事后的质量检验。

支柱六:教育与培训

TPM强调全员参与,而参与的前提是员工具备相应的知识和技能。因此,必须对所有相关人员进行系统的培训,使他们掌握操作和维护设备的理论与实践知识,从而胜任各自在TPM体系中的角色。

支柱七:职能部门参与

TPM不仅局限于生产一线,同样适用于管理、采购、财务等事务和行政部门。这些“后台”部门的工作效率直接影响着生产活动。通过识别和消除工作流程中的浪费,这些部门可以更好地支持一线生产,为提升工厂的整体绩效做出贡献。

支柱八:安全、健康与环境 (SHE)

创建并维持一个安全、无危害的工作环境是TPM的最终保障。这一支柱强调将安全(Safety)、健康(Health)和环境(Environment)的理念融入到其他所有支柱的实践中,实现“零事故、零伤害、零污染”的目标。

TPM是如何运作的?

常见的误区与正确认知

在推行TPM的过程中,很多企业容易陷入误区:

- 误区一:TPM就是让操作工当维修工。 错误。TPM的核心是分工与协作,操作工负责基础保养,让专业维修工能专注于高阶的预防和改善。

- 误区二:TPM只是一个工具或一场运动。 错误。TPM是一场持久的文化变革,需要长期坚持和高层领导的坚定支持,不能搞形式主义。

- 误区三:急于求成,忽视基础。 错误。TPM的推行必须循序渐进,尤其是“自主保养”,要从最基础的“清扫、清洁”开始,稳扎稳打。

- 误区四:TPM只是全员参与。错误。TPM的核心目标是OEE的最大化,手段需要全生命周期的介入(设计、安装、调试),晚不只是全员维护。

推进与引入TPM的过程

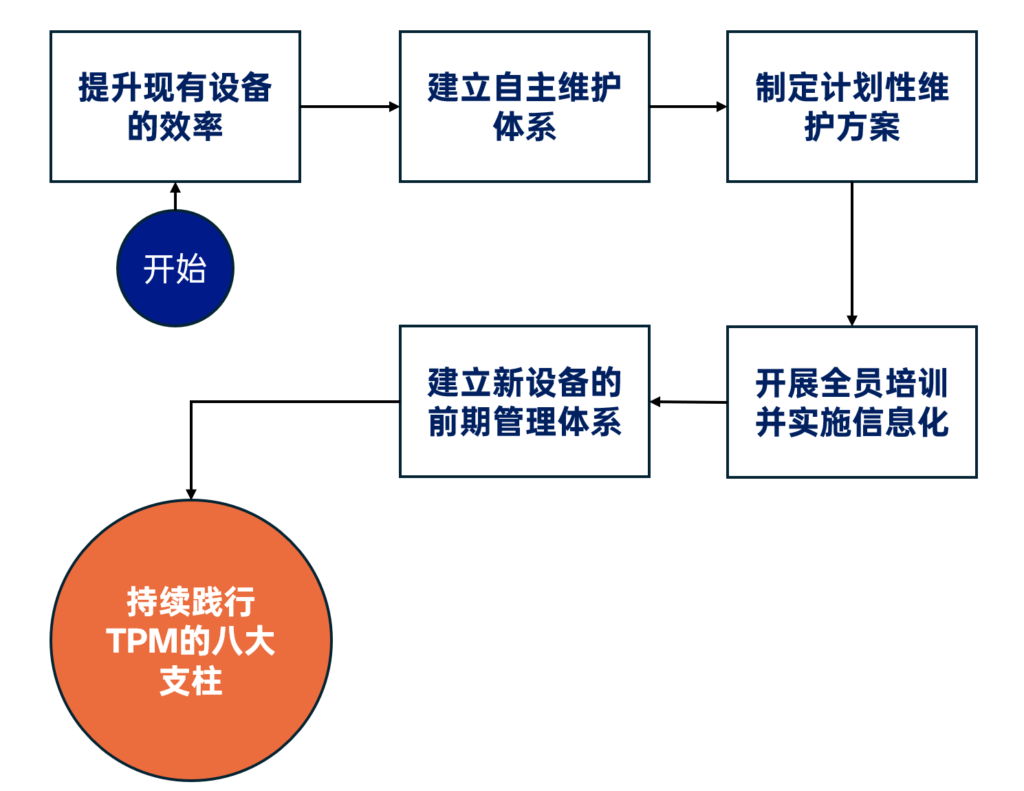

TPM是一套实现设备综合效率最大化的综合性方法论。其典型推行步骤如下:

- 提升现有设备的效率:首先聚焦于解决当前设备存在的各种损失。

- 建立自主维护体系:授权并培训操作员承担日常的基础维护工作。

- 制定计划性维护方案:由专业维护团队负责更高阶的预防性和预测性维护。

- 开展全员培训:为不同岗位的员工提供必要的理论和技能培训。

- 建立新设备的前期管理体系:在设备设计和安装阶段就考虑其易维护性和可靠性。

- 持续践行TPM的八大支柱:将TPM理念融入企业文化,长期坚持。

结语

从日本电装的偶然发现,到风靡全球的管理哲学,TPM深刻地证明了“人”才是企业最宝贵的资产。它通过赋能每一位员工,将设备管理的潜力发挥到了极致。在今天这个追求精益与智能的时代,TPM所倡导的全员参与、持续改善的文化,依然是所有制造型企业迈向卓越的必经之路。