西门子MindSphere应用程序SIMATIC Performance Insight提供设备、生产线以及工厂层面的在线绩效概览。

- 您可以访问世界任何一个地方的设备和工厂绩效数据。

- 您可以使用单独的KPI类型来计算设备和工厂的绩效,例如,工厂的整体“效率”或“质量”。

- 可以你可视化设备状态和性能,并配置灵活的仪表板来监控的工厂。

- 小工具的详细视图使你能够确定和比较不同时间段的生产性能。这将帮助你在回顾中发现未使用的性能潜力。

- 你获得了有价值的信息,以便准确决策,从而优化设备的可用性。

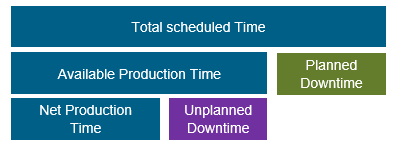

SIMATIC的时间模型

时间类别(Time Category)构成了预先定义的时间模型的基础。

为了能够计算出整个设备有效性的关键性能指标,SIMATIC会标记出下时间类别。

- 计划总时间(Total Scheduled Time)

可用的总小时数,例如1周=7天*24小时= 168小时 - 可用的生产时间(Available Production Time)

可用的总小时数减去计划的停机时间,如休息时间 => 168小时-21小时 = 147小时 - 净生产时间(Net Production Time)

减去计划内停机时间后的可用小时数,例如故障等非计划内停机时间 => 147 – (1.5 * 7) = 136.5小时 - 非计划停工时间(Unplanned Downtime)

- 计划内停机时间(Planned Downtime)

在系统中可以甘特图的形式看到上述内容:

你可以将设备的时间状态映射到以上的时间类别,从而可以形成自动化的KPI计算

OEE等KPI的计算逻辑

在Performance Insight预定义了以下关键绩效指标(KPI类型:TEEP, OEE, Performance, Availability and Quality)中可用来确定工厂的生产率。你仍然可以在以后编辑这些KPI类型。

TEEP (总有效设备性能)

TEEP是性能指标,可以深入了解你的机器的能力。TEEP同时考虑到了“非计划的停机时间”以及“计划的停机时间”的占用。

TEEP的计算公式如下:

TEEP[%] = (可用生产时间)/(总自然日历时长)*OEE

OEE (设备综合效率)

OEE是计算机器生产力的一种手段。OEE是工厂故障停工及各类损失的一个关键绩效指标。因此,OEE计算时要从自然日历时间(每周7天,每天24小时)中扣除计划停机时间。计划内的停机时间包括以下内容:

- 没有规划生产

- 有计划的维护

- 暂停运营

- 罢工

- 没有产品生产

剩余的运行时间是整体设备有效性可用的基础,因此被定义为分母的100%基准。从这个100%中,现在要扣除性能、可用性和质量方面的损失,从而得出工厂的整体设备效率。

OEE的计算逻辑如下:

OEE[%]= 可用性*效率*质量 / 10000

Availability(可用性)

可用性系数是与故障时间与可用生产时间之比。

可用性计算逻辑如下:

可用性% = 净生产时间 / 可用的生产时间

Performance(效率)

性能是指在计算中包括低速生产运转和小卡顿。性能系数是衡量由于偏离计划加工时间、小故障(即不影响可用性的停机时间)和空载操作造成的损失。

效率计算逻辑如下:

效率% = 总产出数量/单位时间理论产出速度* 可用生产时间

备注:“理论速度”的值必须以“数量/秒”来定义与可用生产时间的单位(秒)相统一。

Quality(质量)

质量是计算由于缺陷部件和需要返工的部件造成的损失的一种手段。

质量计算逻辑如下

质量% = 首检完好的产品数量/产品总数量*100

MTBF(平均故障间隔时间)

MTBF是计算平均故障间隔时间的一种手段。

MTBF计算的公式为:

MTBF(秒)=净生产时间/非计划停工时间

MTTR (平均故障修复时间)

MTTR是计算平均维修时间的一种手段。

MTTR关键绩效指标的公式。

MTTR(秒)= 非计划停工时间/ 非计划停工次数

OEE等KPI的展示方式

系统提供了3种OEE指标的详细分析组件:

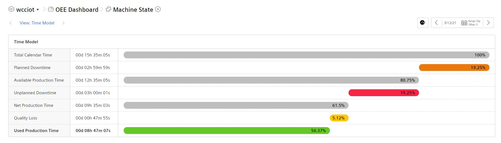

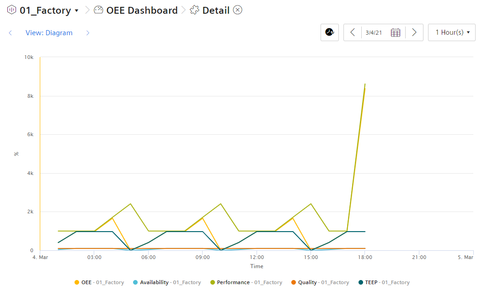

时间曲线图

所有的指标(TEEP, OEE, Performance, Availability and Quality) 在时间段内按曲线显示出来

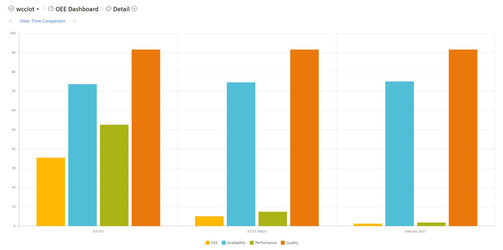

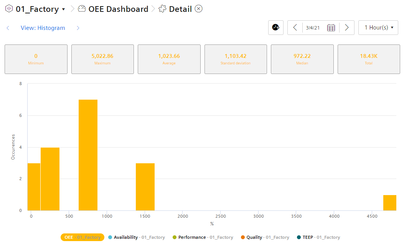

直方图

你可以在柱状图中看到频率分布的历史。以及各种统计学上的值,包括:最小值、最大值、平均数、标准差、中位数(中心值)、总数

时间对比图:

以这个视图中,会列出之前1天、1周、1个月的趋势。包括OEE、可用性、效率、质量三个柱体