行业研究表明,82% 的公司在过去三年中经历过计划外停机。考虑到巨大的生产损失和由此带来的业务损失,计划外停机是各行业都在努力避免的事情。

其中,64% 的计划外停机时间与设备故障有关,原因包括维护不当、机器超负荷运转以及缺乏有效的机器状态跟踪。

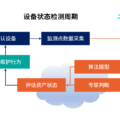

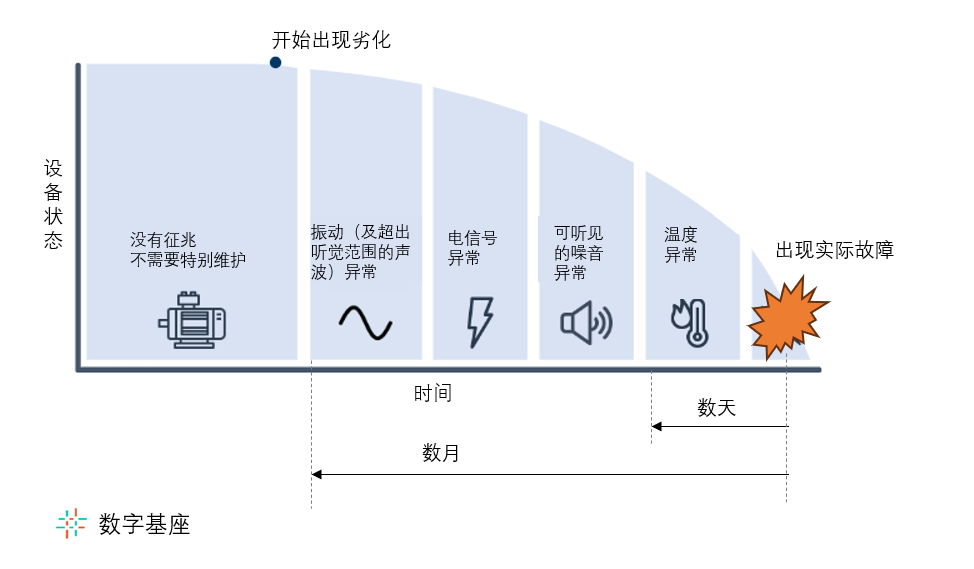

现在,通过使用采用现代技术制造的状态监测仪器,可以对任何机器进行实时监测,以预测故障,并在实际故障发生前安排计划性检修与维护。

什么是预测性维护?

预测性维护可用于任何类型的机器,但对于像工业生产机械这样的关键设备尤为重要,因为停机的代价可能极其高昂。事实上,预测性维护可用于防止意外停机,同时减少人工介入维护、检查的次数,从而提高运营效率并节约成本。

为了知道何时需要预测问题,转动设备需要持续受到监控。然后对收集到的数据进行分析,找出可能预示着即将发生故障的模式。这样就可以在设备发生故障之前安排维修或更换。

这有可能节省人力,减少设备严重故障带来的损坏,并避免生产运营中的意外停机

预测性维护与预防性维护与响应式维护

您可能听说过预防性维护和反应性维护这两个词。那么,预测性维护与这两种维护有什么区别呢?

预测性维护是一种基于状态的维护策略,它只关注设备实际的健康状态。而预防性维护则是一种基于计划规则的方法,即无论设备的状态如何,都会按规则定期对其进行维护。相对预测性维护,预防性可能会造成浪费,包括人工的投入,以及因为原本可以继续使用更长时间的部件被不必要地更换/维修。

与预防性维护相反,响应式维护是指在问题发生后才进行维修。这是最显而易见的故障处理方法,但实际上会造成相当高的成本和破坏。更不用说,当发现问题时,要避免计划外停机可能为时已晚。

预测性维护兼具两方面的优点,除了初始的技术投入成本,却没有任何缺点。通过使用数据和分析,它可以让您只在实际需要时才进行维护,避免了与预防性维护相关的浪费,以及与反应性维护相关的计划外停机。

方法

振动分析是针对转动类设备非常有效的方法。

振动监测套件中的传感器,可收集决定机器健康和性能的各种变量数据,例如温度、振动、速度等。收集到数据后,将其传输到服务器端。服务器端汇总来自传感器的数据,通过算法对收到的数据进行评估,得出设备的健康情况。状态监测应用层将结果可视化,并以图表等综合形式传达给用户。如果情况偏离常规,状态监测解决方案还可以向维修负责人发送警报,通知他们设备状态正在恶化。

通过AI算法,系统(参考:智维修)可以向设备运维人员提供出高风险的设备清单,从而有计划的安排提前采购和检修作业。

预测性维护可以预防什么?

虽然预测性维护可用于任何类型的设备,而振动监测系统主要将其用于转动类设备。

应用领域

状态监测可广泛应用于各行各业。包括各种“电机”驱动的行业通用装置,泵、齿轮箱、减速机、风机、压缩机、冷冻机等。除外行业中还有一些重点关注设备。

离散制造业

如汽车行业、焊接机、铣床主轴等。

流程制造业

在钢铁行业,状态监测可用于监测冷轧机的状态,这对钢材质量尤为重要,而且难以用便携式仪器进行检测。对轧机缺陷的早期识别可使制造商及时采取纠正措施,最大限度地减少对产出产品的负面影响。在纸浆和造纸行业,状态监测可用于跟踪轧辊的状态和对齐情况以及轧辊平衡。为此,传感器收集振动和温度数据,并将其传输到云端进行分析。

石油、化工和天然气

各类动设备都是温度有震动检测的对象。此外,除了温度和振动外,有时还可通过高灵敏度红外摄像机,通过检测温度差异来监控管道泄漏情况。

电力

状态监测使发电厂能够确保可靠发电。在电力行业,它被用于跟踪燃煤蒸汽轮机、风力涡轮机、燃气轮机、变电站甚至核电站的健康状况。利用振动和脉冲冲击传感器,可以监测涡轮机旋转部件、保持架和齿轮箱轴承的状况。

可预防的典型设备故障

转动类大部分的故障现象都以振动为先导,辅以温度测量,可预知80%以上的故障。其中转动设备最常见的六大故障包括

不平衡

不平衡是指围绕旋转轴的质量分布不均匀。造成不平衡的最常见原因是异物堆积,如油漆、铁锈或污垢。造成不平衡的其他原因包括叶片或叶片破损以及旋转设备中的紧固件缺失。

不平衡会导致一系列问题,包括振动加剧、轴承过早失效和效率降低。在某些情况下,不平衡还会导致灾难性的故障。通过持续监控资产的转速和振动。通过这种方式,可以及早发现不平衡现象,并在造成任何损害之前采取措施加以纠正。

不对中

如果驱动设备和被驱动设备的轴中心线在垂直和水平平面上不对齐,就会导致一系列问题–这就是所谓的不对齐,而且很常见。

在某些情况下,不对中会导致振动和噪音,以及轴承和其他部件的过度磨损。严重时还会导致灾难性故障。通过测量资产的振动来帮助您发现这些问题。一旦出现问题,就会立即向您发出警报,以便您采取措施纠正偏差,避免进一步的损坏。

结构共振

结构共振是一种会对机器和其他结构造成损坏的振动类型。当部件的固有频率与强迫频率重合时,就会产生共振,导致过度振动。

要纠正这种情况是一项挑战,尤其是当机器的运行方式发生变化时。根据问题的严重程度,有多种方法可以解决共振问题。

齿轮磨损

齿轮磨损是那些依靠齿轮来正常工作的人所关心的主要问题。磨损有三种主要类型:粘着磨损、磨损和抛光。

粘着磨损发生在材料粘合在一起时,通常是由于缺乏润滑。当颗粒相互摩擦并导致材料从表面脱落时,就会产生磨损。抛光磨损发生在两个表面在没有充分润滑的情况下相互滑动,从而形成光滑表面。

齿轮磨损可能是由于不对中或润滑不足造成的,也可能是由于设备维护或修理不当造成的。为了防止齿轮磨损,必须持续监控旋转设备。利用这些数据,预测性维护可用于早期检测齿轮磨损并发出通知,以便您采取措施防止进一步的损坏。

轴承故障

轴承故障是旋转设备中最常见的问题之一。造成轴承故障的原因有很多,包括不对中、润滑不良、高温或安装不当。

振动加剧、噪音增大和发热都可能是轴承故障的症状。严重时还会导致完全失效。可以持续监测轴承的健康状况,并在轴承开始出现磨损迹象时发出警报,从而帮助您避免这些问题。

气蚀

泵在运行时,吸入侧的液体有时会形成气穴或低压气泡。这些气穴被称为气蚀。如果气穴进入泵的叶轮部分,压力将达到平衡,气穴通常会内爆到叶轮表面。这会对泵及其部件造成损坏。可以通过确保泵的吸入侧没有空穴和叶轮没有损坏来防止空穴现象。

通过[智维修]平台,开启预测性维护战略

读完这篇文章后,您可能会对在您的企业中应用预测性维护感兴趣。如果是这样,我们可以提供以下帮助:

- 能够提供软硬一体的解决方案,包括监测所有旋转设备状况的传感器、网关、物联网平台,以及应用

- 简单而易于使用的数字化分析平台,集中管理所有的受保护设备

- 从无到有的,建立预测性维护机制

- 通过与清华大学振动实验室的合作,为设备提供完整的健康诊断,及故障原因分析

- 根据企业需求,引入完整的预防性、预测性维护计划

如果您想进一步了解[智维修]如何帮助您进行预测性维护,或是对完整的数字化维保体系感兴趣。请联系我们。我们很乐意与您探讨您的具体需求和要求。