对于设备组件寿命期限的理解

对于不能容忍故障的关键组件,应当在故障要发生之前,就主动性丢弃/更换。在故障发生之前,一个关键物料必须从服务中移除(更换)的时间条件称为“安全寿命期限(safe-life limit)”。这是一个该组件近乎100%的概率无故障的寿命时长。

例如:假设某关键传感设备的电池,或某指示关键控制面板上的灯泡,必须不能有故障。则通过对电池、灯泡进行测试,统计出其故障点(及发生寿命)。在测试样本数据的基础上,在任何故障开始前的寿命再被除以2或3,作为安全系数(当然也可以用更准确的概率算法),从而可以算出一个“安全寿命更换时点”。当在服务中达到该安全时点时,该物品(电池或灯泡)就会从服务中取出并被丢弃,即使它们仍可能有概率继续运行,但难免会发生故障。

对于一个有“安全寿命期限”的组件,目标是不让他产生任何故障。

一个关键组件也可以因为经济后果而被移除和丢弃。这被称为“经济寿命期限( economic-life limit)”,这些组件会符合Weibull分布的概率。

- 设备随着时间的推移而持续磨损,有一个与寿命相关的故障模式会发生。

- 这种类型的设备有很大比例必须生存到磨损区

- 该设备不打算被重新修复,而是被丢弃或报废。

例如,升降机螺丝和螺母的寿命可能是16个月,但由于经济寿命的限制,它们在14个月就被更换。如果任何一个螺丝/螺母驱动装置提前发生故障,就会造成巨大的经济困难(延迟成本),必须避免。因此,即使还有更多的寿命,螺杆/螺母驱动器也会被提前换掉。从服务中移除后,螺丝和螺母被报废了。

这种类型的方案有一定的浪费。但为了安全或经济问题,接受这种浪费是一种维护策略。

按寿命进行组件更换的实施

批量化更换策略

大多数CMMS/EAM平台中都会具有“预防性维护(Preventive Maintenance – PM)”功能,其中最为典型的就是按固定的时间间隔(如每日、每周、每月……)。这种策略一般是定义在设备/资产层面的,会利用保养的机会,为设备更换不止一个组件。所以称为批量化更换(Block Replacement Policy) 。

批量化更换,只针对设备的保养间隔。不考虑单件的安装时间。哪怕在保养间隔期间,做过换件。

单件寿命更换策略

对于一些寿命周期较长的设备,特别是在运营维护过程中可能存在,随机性(因为故障做其它原因)对组件更换的行为。或是单个组件价值非常高,需要更精细化跟踪时,就需要进行单件寿命管理(ARP – Age-based Replacement Policy)。

目前大多数CMMS/EAM对于单件寿命管理的能力较弱。因为这是一种更为精细化的寿命跟踪技术。需要在单件设备/周期组件上,或是在资产BOM(或服务SBOM模型)上定义出寿命期限,并基于实际安装上的时间点来计时。

但这种精细化的管理策略,对于减少浪费和提升可靠性是有意义的,尤其是针对一些大型机械设备。

总结

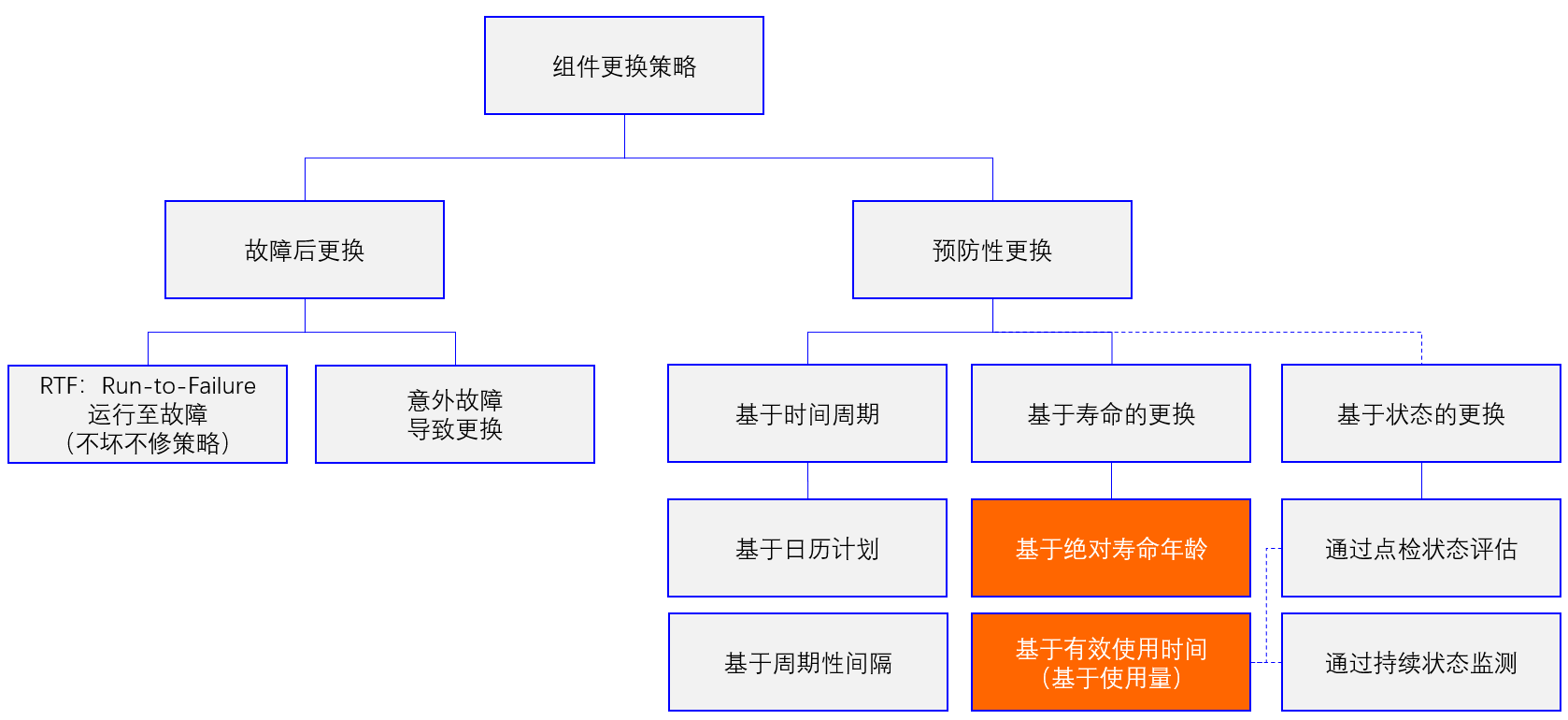

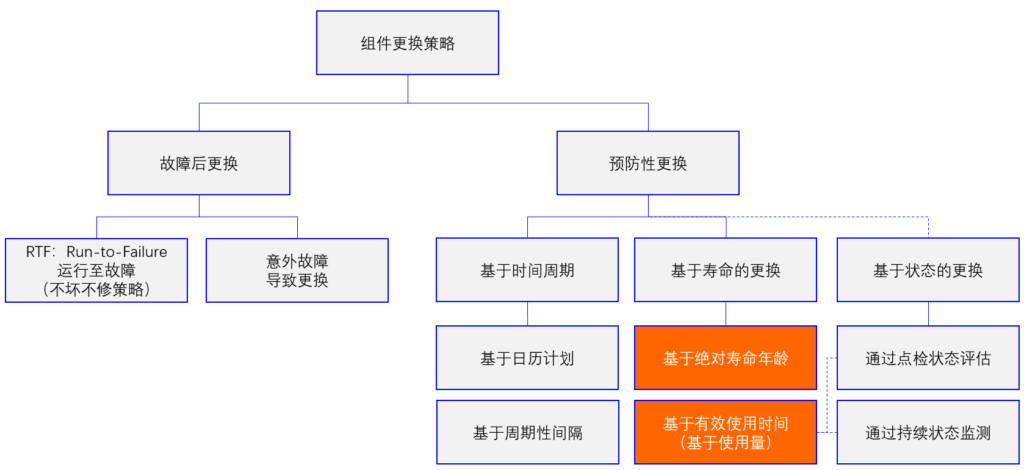

上图是一个完整的CMMS/EAM系统应当支持的维护策略。

单件寿命更换比基于状态的监控要更易于实施,比基于固定时期间隔的策略,要更准确。但是需要一个计算机化的CMMS/EAM平台来进行支撑。这也是目前[智维修]产品可以支持的维修策略方案。

需要说明的是,上述任何一种策略都是有优势,也有缺陷。在实际运用中,应当针对不同设备重要性(发生故障的后果)与可靠性(发生故障的概率)来决定是采用什么样的维护、保养技术。并且大多数场景,是多种策略混合使用。