在当今工业环境中,实物资产的最优性能管理至关重要。从工业制造、发电设施到交通基础设施、医疗机构等,资产的可靠性和运行效率都直接关系到企业的经营成效和盈利水平。正是基于这一核心需求,资产绩效管理(APM)应运而生。APM是一套综合性管理方法,它融合了多种管理理念和先进软件技术,致力于在资产全生命周期内实现价值和性能的最大化。

什么是APM?

近几十年来,资产管理软件随着科技进步和产业需求的演变发生了重大变革。传统的被动式维护模式正逐步向主动预测性策略转型。通过整合数据分析、物联网(IoT)和人工智能(AI)等先进技术,企业对资产的监控、管理和优化方式实现了质的飞跃。

20世纪90年代末,随着数字控制技术、个人计算机及相关软件的日趋成熟,资产绩效管理(APM)作为软硬件解决方案,开始用于设备/资产性能优化。其中,Meridium公司(2016年被通用电气收购)率先提出”APM”概念并开发了企业级APM解决方案。

APM软件的核心优势在于:能够连接分散的数据源,运用预测分析等多种分析手段将数据转化为可执行的决策依据,同时加强组织内部的协作与知识共享。

APM不仅仅是一种技术工具,更是一套统筹人员、流程和系统的战略性管理体系,旨在实现持续的运营优化。在一些关注于资产优化的企业,通过立APM卓越中心(APM COE)推动跨职能团队的流程改进,并促进持续改进文化的形成。

APM如何工作?APM核心功能i

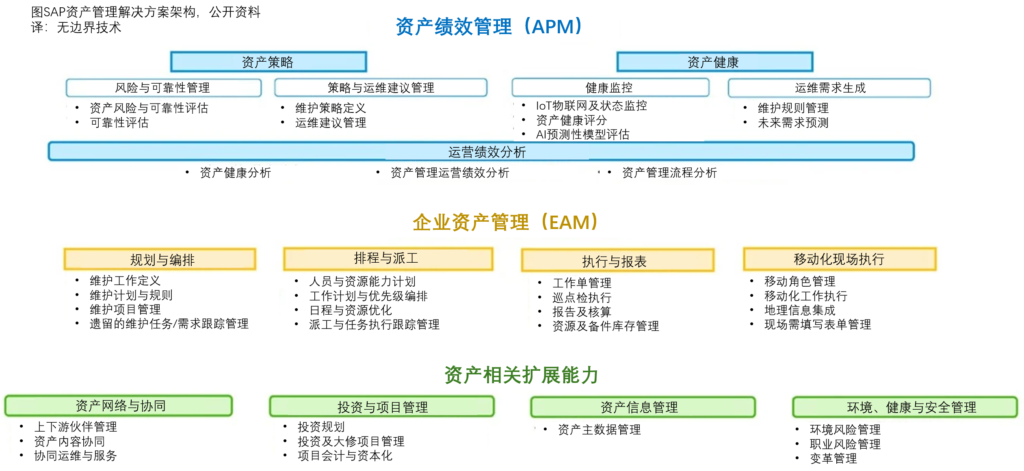

不同的APM软件会提供不同的能力,以下是SAP的示例:

不仅如此,APM软件通过数据管理、模式识别、预测分析、人工智能和机器学习等技术,整体可以提供以下功能:

- 资产自动发现与映射:自动识别企业中的所有设备和资产,清楚知道它们的位置和运行状态。就像一个智能地图,实时展示哪些设备在运行、哪些需要维护,帮助企业及时掌控资源情况。

- 全程可观测性:通过对设备和系统的持续监测,了解每个环节的运行效果和健康状态。类似医生用仪器实时监控病人的身体状况,发现问题可以立即采取行动。并且不仅是设备物联网本身,还包括有用户体验与运营管理的透明化。

- 多平台监控:企业可以全方位了解员工或客户在不同设备上的使用情况,从而优化系统性能。

- 性能问题诊断:当系统出现问题时,APM能快速定位原因,并提出解决方案,减少停机时间。像汽车故障诊断仪,快速告诉你是哪部分出问题,确保设备继续安全运行。

- 系统集成与自动化:把APM系统和企业现有的工具、资源无缝连接,实现操作的自动化。比如自动提醒维修团队进行维护,或与财务系统对接以管理预算,省时又省力。

- 业务指标分析:通过关键绩效指标(KPIs)分析业务表现,帮助企业找到优化运营的方法。

- 虚拟桌面监控:监控员工使用虚拟桌面的效率,确保远程工作顺畅且高效。就像一个观察站,保证员工集中操控,减少技术故障对效率的影响。

APM的商业收益?

根据《Verdantix 2020年资产绩效管理解决方案绿色象限报告》显示,APM软件自上世纪90年代末问世以来,市场需求持续攀升。目前,全球各行业在APM解决方案上的投入已突破23亿美元。以下将详细阐述APM核心功能如何为企业创造实际价值:

- 设备性能优化

通过APM系统,企业可以全面提升关键设备指标,包括设备运行时间、平均修复时间(MTTR)、资产使用寿命、准时交付率、产品质量以及安全性能等。具体分析监控后的措施包括:

* 使用分析来提高性能效率并最大限度地减少资产停机时间。

* 通过自动化资产建模和检查整理来提高员工的工作效率。

* 通过更好的数据和资源分配来提高首次修复率。 - 经营效益提升

设备性能的改善直接带动企业核心指标的提升,具体体现在营业收入增长、利润率提高、客户满意度上升、在库存优化以及资产回报率(ROA)改善等方面。 - 资产管控能力扩展

现代化的资产管理已经突破了传统工厂车间的界限,融合了运营技术(OT)、信息技术(IT)和工程系统等多个领域,形成了完整的资产管理生态系统。 - 创新技术应用

通过整合智能设备、增强现实(AR)技术和移动应用等现代化手段,企业可以开创全新的资产管理模式。 - 生态系统深度整合

借助数字孪生(Digital Twin)、数字线程(Digital Thread)等先进技术,企业能够实现更高效的跨部门协作。 - 数据价值提升

在数字化转型的助力下,传统的资产管理实践和应用变得更加高效,能够更好地支持企业经营目标的实现。

APM与工业物联网和数据科学的融合应用

先进的APM(资产绩效管理)系统通过多维度分析能力(包括诊断分析、描述分析和预测分析),深度融入企业日常运营流程。系统内置专业知识库,帮助用户快速掌握和推广应用。通过对多个场地的数据进行综合分析,系统能够识别规律、发现改进机会,并将原始数据转化为可落地的行动建议。特别是随着生成式人工智能技术的发展,现代APM系统已具备从结构化和非结构化数据中提供精准维护建议的能力。

科学的数据分析方法

借助APM系统强大的人工智能、机器学习算法和计算机视觉技术,企业可以解答以下关键问题:

- 资产重要性评估:如何判定实物资产的关键程度?

- 资产状态把控:资产的使用历史和当前状况如何?

- 风险管理:潜在的故障模式有哪些?如何降低风险?需要投入多少成本?

- 影响评估:资产故障将对企业运营造成何种影响?

- 预防措施:应采取哪些及时行动来预防故障?

- 性能评价:资产的实际表现是否达到预期?

- 战略规划:如何制定最优的资产管理策略以实现企业目标?

- 效率提升:如何更高效地管理非关键资产,防患于未然?

- 策略优化:如何完善现有策略以更好地实现目标?

- 监控评估:是否在监测最关键的资产数据?

预测性维护的具体应用

先进的APM软件系统可通过实时数据分析为以上问题提供可落地的解决方案。其中,预测性维护(PdM)是一个典型应用场景。PdM通过整合多源数据,能够以较高的可信度对设备故障进行预测,从而让企业更加主动提升设备/资产性能绩效。

数字孪生技术的创新应用

为了充分发挥IIoT和数据科学在提升资产可用性方面的优势,企业可用APM软件来驱动数字孪生模型。数字孪生通过建立精确的设备运行模拟模型,实现:

- 设备性能实时监测

- 运行偏差分析预警

- 停机风险提前预知

- 维护模式转型升级(从故障后维修向基于状态的维护转变)

因此,建议企业及时评估现有APM战略,加大对状态监测和预测性维护解决方案的投入。这不仅有助于提升设备运行时间和使用寿命,还能有效降低维护成本,提升整体运营安全水平。

APM平台在制造业的应用

APM资产管理平台是一套面向制造企业的智能设备管理系统,它融合了工业物联网(IIoT)技术和先进分析能力,实现对设备资产的全生命周期管理。该平台通过整合企业运营技术层(OT)与信息技术层(IT)的数据,将车间现场数据与制造执行系统(MES)进行深度融合,为管理决策提供全方位的数据支撑。

核心功能

- 设备运行实时监测:平台通过智能传感器采集设备运行参数,实时监控设备状态、PLC控制事件和故障代码,并支持产品批次追溯,形成生产现场的动态可视化监控。

- 设备故障分析溯源:通过打破信息孤岛,建立统一的数据管理体系,快速定位设备停机原因,分析故障影响范围,实现异常根源的精准追溯。

- 设备预测性维护:基于设备运行历史数据库,开展设备性能趋势分析,识别潜在的停机风险,制定科学合理的预防性维护计划,有效降低非计划停机的发生。

- 智能预警分析:支持自定义分析规则配置,实时监测设备运行参数偏差,对异常工况进行提前预警,实现设备故障的预知预报,确保生产系统的持续稳定运行。

通过以上功能的综合应用,制造企业可以全面提升设备资产管理水平,降低设备故障风险,提高生产效率和设备可靠性。