在努力提高资产可靠性时,众多决策都需要基于优先级(或者叫设备的重要性)。 哪些设备要纳入状态监控的范围? 哪些备件需要备库充足? 报修优先级如何排定? RCM可靠性分析中包含哪些资产范围?等等。这就需要资产重要性排名(ACR – Asset Criticality Ranking 又称为 ACA – Asset Criticality Analysis)。

资产重要性本质上是指:使用资产时的风险。

比如:某个重要设备,如果发生故障可能会对整个设施产生影响,或是造成人员伤亡;并且发生故障的可能性非常大。 那它就可能被评定为A类,并在后续针对资产制定策略时,进行优化。

资产重要性排名(ACR)

许多企业对设备重要性的排名 ,是熟悉设备的人员感性地声明资产重要性是A、B、C(或其他一些分类)。为了消除人为评估的偏差,更好的做好是建立一个评估的框架。ACR就是这样一种数量化的评估方式。

由于资产故障可能有很多,在评估时需要给出一个特定的基准。比如按“最坏”的情况进行评估。或是按最常见的重要故障进行评估。

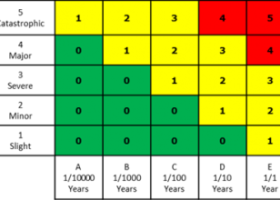

资产重要性 ACR= 后果 * 可能性

后果:我们可以简单地定义1到5之间的分数,对结果进行排序。例如:微小,较少,中等,重要和严重。

| 微小:1 | 较少:2 | 中等:3 | 重要:4 | 严重:5 | |

| 几乎确定(1年内肯定发生):1 | 5 中 | 10 高 | 15 关键 | 20 关键 | 25 关键 |

| 多半(1年内概率50%-90%) :4 | 4 低 | 8 中 | 12 高 | 16 关键 | 20 关键 |

| 有可能性(1年内概率10%-50%):3 | 3 低 | 6 中 | 9 中 | 12 高 | 15 关键 |

| 不太可能(有发生可能性 1%-10%):2 | 2 低 | 4 低 | 6 中 | 8 中 | 10 高 |

| 极端罕见(<1%):1 | 1 低 | 2 低 | 3 低 | 4 低 | 5 中 |

例如:ACR = 4*3 = 12 = 高

资产重要性 ACR = 后果* (可能性*可监测性)

可监测性:可以评估检测到故障发生的可能性(按概率%)。 得分为100%意味着您绝对可以确定您将检测到故障情况。 0%意味着你根本就没有警告征兆,即使是现场设备操作人员也无法发现。

例如,可监测性=50%时:

资产重要性 ACR = 后果* (可能性*可监测性) = 3*(4*50%)=6 = 中

资产重要性:考虑多重后果影响

资产的故障后果评估比较有技巧性。例如,我们可以简单地定义1到5之间的分数,对结果进行排序。例如:微小、较少、中等、重要、严重。

但是你需要一个更完善的定义,则建议您从不同的主题方面定义失败的后果:维护代价,工厂安全,对生产的影响,对环境的影响、质量损失(可能包括对客户的影响)。您可能还评价其他相关后果,例如您的品牌受损。然后,您将在每个方面中定义五个严重级别。

例如,对于维护代价,五个级别可以是:

- 微小:对设备造成的损害很小。对其他设备没有影响。备件易获取。

- 较少:对设备造成有限的损坏。对其他设备的伤害最小。备件较易获取。

- 中等:对设备造成重大损害。损坏其他设备。常用备件在1天内可获取到。

- 重要:损坏设备。可能对其他设备造成重大损害。常用备件获取>1天。

- 严重:损坏设备。破坏其他设备。备件不在国内。

当然,您需要根据自己的具体情况提出自己的排名。你会在其他每个评价主题做同样的事情。如果这是与每个利益相关者完全合作完成的话,那么他们应该完全认同这个过程与最终排名结果。每个利益相关者都会基于他们的理解,来分析资产故障的后果。您的设备维护人员很难评估出生产损失,质量或安全方面的后果。但您有这些主题领域的专家,因此他们应该是定义结果的人。

| 微小 | 较少 | 中等 | 重要 | 严重 | |

| 设备 | 对设备造成的损害很小。对其他设备没有影响。备件易获取。 | 对设备造成有限的损坏。对其他设备的伤害最小。备件较易获取。 | 对设备造成重大损害。损坏其他设备。常用备件在1天内可获取到。 | 损坏设备。可能对其他设备造成重大损害。常用备件获取>1天。 | 损坏设备。破坏其他设备。备件不在国内。 |

| 人员 | 轻微伤害,基本医务处置 | 可恢复性伤害,需要专业医疗介入。 | 需要时间来恢复的伤害,有一定的明显后遗症。 | 一人或多人严重伤害,不可恢复。(如致残) | 致命伤害。 |

| 环境 | 轻微泄露,基本可忽略 | 在厂区内发生泄露,规模可控 | 向外部发生泄露,不太可能被控诉 | 向外部发生泄露,可能会被控诉、罚款 | 发生重要污染空气、河流、生物危害事件,大概率被控诉、罚款 |

| 生产 | 停机时间可以忽略,产品受影响但仍可达标。 成本损失<50万 | 停机时间<1天,产量目标受影响较大。 成本损失在 50万-200万左右 | 停机时间1-2天,产量严重不达标。 成本损失在 200万-500万左右 | 停机时间2-5天,产量严重不达标。 成本损失在 500万-1000万左右 | 停机时间>=5天,产量严重不达标。 成本损失在 1000万以上 |

| 产品质量 | 轻微产品质量问题,对客户无影响。 | 较少的产品质量问题,客户能感觉到。 | 重要的质量问题,会让客户不安。 | 重要的质量问题,会让客户对产品产生负面评价。 | 危害性的质量问题,会影响到客户健康与安全。 |

假设某资产在设备、人员、环境、生产、质量评分为:3、1、2、2、1,则综合后果 = (3+1+2+2+1)/5 = 1.8 = 较少

| 微小:1 | 较少:2 | 中等:3 | 重要:4 | 严重:5 | |

| 几乎确定(1年内肯定发生):1 | 5 中 | 10 高 | 15 关键 | 20 关键 | 25 关键 |

| 多半(1年内概率50%-90%) :4 | 4 低 | 8 中 | 12 高 | 16 关键 | 20 关键 |

| 有可能性(1年内概率10%-50%):3 | 3 低 | 6 中 | 9 中 | 12 高 | 15 关键 |

| 不太可能(有发生可能性 1%-10%):2 | 2 低 | 4 低 | 6 中 | 8 中 | 10 高 |

| 极端罕见(<1%):1 | 1 低 | 2 低 | 3 低 | 4 低 | 5 中 |

则综合测算: ACR = [(3+1+2+2+1)/5] * (4*50%) = 1.8 * 2 = 3.6 = 低

资产重要性:考虑多重后果影响并附加权重

还有一个要考虑的因素。 您可能会遇到每个类别中最严重后果不相等的情况。 例如,从安全角度来看,最极端的后果可能是死亡,而从维护的角度来看则是设备的破坏。 显然死亡率更糟糕。 因此,建议您对每个后果类别进行缩放或加权,以便在每个类别专家分配分数时对其进行标准化。

排名完成后如何使用?

优化管理策略

你基本上可以用你定义的重要性排名做两件事:

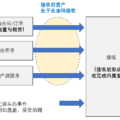

首先,您可以使用排名来帮助您做出重要决策。您所做的一切都应当为业务增值。如果您已按正确的方法得出了资产重要性,那么获得最高分的资产发生故障,则会对业务产生最大影响,因此您应该集中注意力。

其次,如果您记录上述可靠性、可检测性、后果的所有值,那么您可以使用大量明细信息来优化您必须做出的决策。资产重要性排名将揭示哪些资产由于可靠性差而排名较高 – 它们将成为可靠性改进项目的良好目标。它将揭示资产由于缺乏可检测性而具有高ACR – 这是实施状态监测的重点。并且它将揭示由于故障后果的严重性而具有高度重要性的位置 – 这可能揭示需要解决的问题以减轻这些风险,例如增加冗余以便不会影响生产。

持续改进

重要性评估这不是一次性执行,之后就被遗忘的任务。 应当有明确的负责部门(或负责人)。定期进行重新评估优化,因为检测方案的变化、设备可靠性改善时、或采取其他措施来减轻某些风险,都有可能需要更新排名。 并且随着资产用途和状态的变化,也会影响到其重要性。